Reduce paradas imprevistas con mantenimiento predictivo de motores.

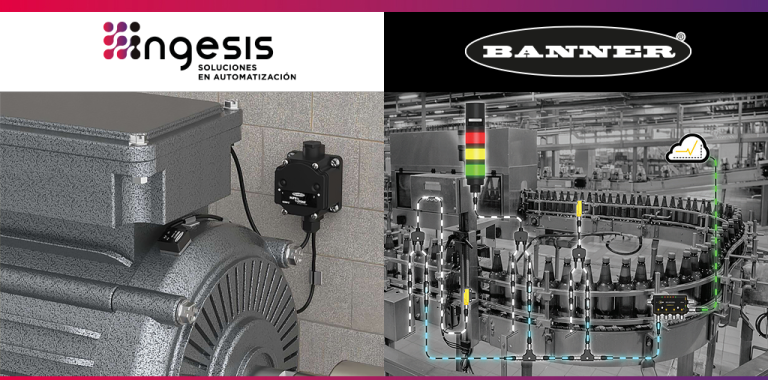

El mantenimiento predictivo de motores es la estrategia que permite anticiparse a las averías gracias a la monitorización continua de vibraciones y temperatura. En lugar de esperar a que un fallo obligue a parar la producción, los sensores de Banner Engineering ofrecen datos en tiempo real que actúan como un “semáforo de salud” del motor: verde cuando el rendimiento es correcto, ámbar cuando aparecen desviaciones y rojo cuando es necesario intervenir.

La clave está en que la vibración es el síntoma más temprano de desalineaciones, desbalanceos o rodamientos en mal estado, mientras que la temperatura y el consumo eléctrico completan la visión del estado del motor. Con esta combinación, el mantenimiento predictivo transforma la gestión industrial: menos paradas imprevistas, mayor disponibilidad de equipos y un uso más eficiente de los recursos de mantenimiento.

🚨 ¿Por qué aplicar mantenimiento predictivo en motores industriales?

Porque un motor eléctrico raramente falla de un día para otro: casi siempre da señales previas que pueden detectarse si se miden las variables adecuadas. El mantenimiento predictivo aprovecha esas señales —vibración, temperatura y consumo eléctrico— para anticiparse a la avería y programar la intervención en el momento más conveniente.

En la práctica, esto significa que los equipos de mantenimiento ya no trabajan solo con planes preventivos genéricos o con la urgencia del correctivo, sino que cuentan con un diagnóstico basado en datos en tiempo real. En motores industriales, la monitorización de vibraciones continuas es el método más eficaz para detectar desalineaciones, desbalanceos o rodamientos deteriorados. Si se añade la información de corriente y temperatura, el resultado es una visión completa de la salud del activo, que se traduce en menos paradas imprevistas, reducción de costes de recambio y una mayor disponibilidad de la planta.

⚙️ ¿Qué problemas detecta el mantenimiento predictivo en motores?

Desalineaciones entre ejes.

Desbalanceos en ventiladores o rotores.

Desgaste de rodamientos.

Filtros obstruidos que aumentan el consumo.

Sobrecargas eléctricas.

Cavitación en bombas.

🔎 ¿Qué beneficios obtiene la planta al aplicar mantenimiento predictivo?

Menos paradas imprevistas.

Mayor disponibilidad de equipos críticos.

Intervenciones planificadas en el momento adecuado.

Reducción de costes de recambios y mano de obra.

Aumento de la vida útil de los motores.

Mejora en la seguridad y fiabilidad operativa.

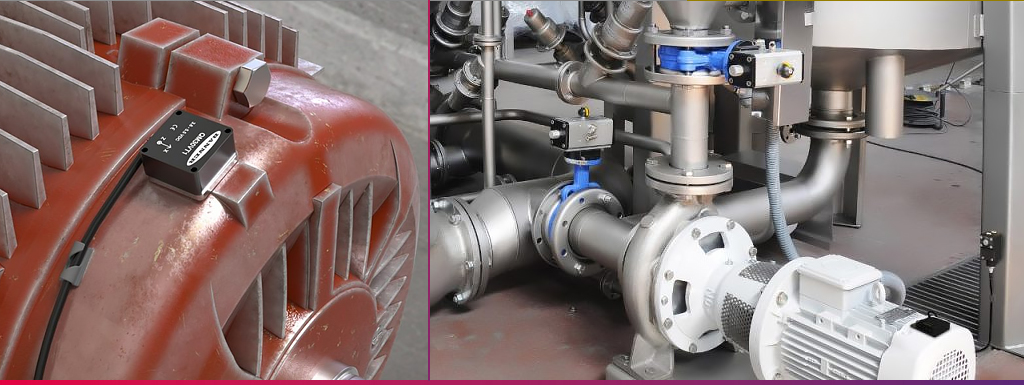

La verdadera fortaleza del mantenimiento predictivo es que no requiere grandes cambios en la planta. Se puede empezar por un solo motor crítico, añadir un sensor de vibraciones y temperatura, y obtener datos desde el primer día. Esta información, combinada con el consumo eléctrico y tendencias de temperatura, permite crear un patrón de funcionamiento normal y detectar cualquier desviación con semanas de antelación.

⚡ ¿Qué soluciones concretas ofrece Banner Engineering?

Sensor QM30VT2 → mide vibraciones en dos ejes y temperatura en el propio motor, clave para detectar rodamientos defectuosos o desalineaciones.

Pasarelas Asset Monitoring Gateway → recogen datos de varios sensores y generan alertas configurables por email o SMS sin necesidad de programar un PLC.

Snap Signal → convierte señales analógicas, discretas o Modbus en un formato unificado y las envía al SCADA o la nube sin alterar el control existente.

Cloud Data Services → ofrece paneles visuales y tendencias accesibles desde cualquier lugar, facilitando la toma de decisiones basadas en datos.

Implementar estas soluciones significa que los equipos de mantenimiento dejan de trabajar a ciegas y pasan a diagnosticar en tiempo real el estado de cada motor. La vibración revela problemas en fase temprana, la temperatura confirma su evolución y el consumo eléctrico muestra si el motor trabaja bajo condiciones anormales de carga. Al integrar todos estos datos mediante las pasarelas y la capa IIoT de Banner Engineering, se consigue un sistema robusto que anticipa fallos y optimiza la disponibilidad de los activos más críticos de la planta.